Los grandes logros de la industria aeroespacial son inseparables del desarrollo y los avances tecnológicos en materiales aeroespaciales. La gran altitud, la alta velocidad y la alta maniobrabilidad de los aviones de combate exigen que los materiales estructurales de la aeronave garanticen la resistencia y la rigidez necesarias. Los materiales de los motores deben satisfacer la demanda de resistencia a altas temperaturas; las aleaciones resistentes a altas temperaturas y los materiales compuestos cerámicos son los materiales fundamentales.

El acero convencional se ablanda por encima de los 300 °C, lo que lo hace inadecuado para entornos de alta temperatura. Para lograr una mayor eficiencia de conversión energética, se requieren temperaturas de operación cada vez más altas en el campo de la energía de los motores térmicos. Se han desarrollado aleaciones de alta temperatura para un funcionamiento estable a temperaturas superiores a los 600 °C, y la tecnología continúa evolucionando.

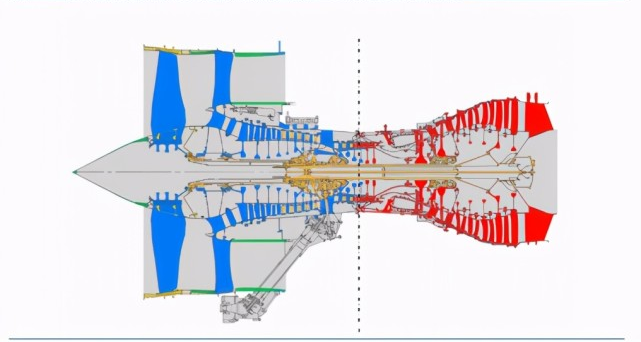

Las aleaciones de alta temperatura son materiales clave para los motores aeroespaciales, que se dividen en aleaciones de alta temperatura basadas en hierro y aleaciones basadas en níquel, según los elementos principales de la aleación. Las aleaciones de alta temperatura se han utilizado en motores aeronáuticos desde su inicio y son materiales importantes en su fabricación. El nivel de rendimiento del motor depende en gran medida del nivel de rendimiento de los materiales de aleación de alta temperatura. En los motores aeronáuticos modernos, la cantidad de materiales de aleación de alta temperatura representa entre el 40 % y el 60 % del peso total del motor y se utiliza principalmente para los cuatro componentes principales del extremo caliente: cámaras de combustión, guías, álabes de turbina y discos de turbina. Además, se utiliza para componentes como cargadores, anillos, cámaras de combustión de carga y toberas de cola.

(La parte roja del diagrama muestra aleaciones de alta temperatura)

Aleaciones de alta temperatura a base de níquel Generalmente, trabaja a 600 °C por encima de ciertas condiciones de tensión. Presenta buena resistencia a la oxidación y la corrosión a altas temperaturas, además de alta resistencia a la fluencia, resistencia a la fatiga y resistencia a la fatiga. Se utiliza principalmente en el sector aeroespacial y de la aviación, en componentes estructurales sometidos a altas temperaturas, como álabes de motores de aeronaves, discos de turbinas y cámaras de combustión. Las aleaciones de alta temperatura a base de níquel se dividen en aleaciones deformadas, aleaciones fundidas y nuevas aleaciones de alta temperatura, según su proceso de fabricación.

A medida que la temperatura de trabajo de las aleaciones resistentes al calor aumenta, aumenta la cantidad de elementos de refuerzo y se vuelve más compleja su composición. Por lo tanto, algunas aleaciones solo se pueden utilizar en estado fundido y no se deforman mediante el procesamiento en caliente. Además, el aumento de elementos de aleación provoca que las aleaciones a base de níquel se solidifiquen, con una segregación importante de componentes, lo que resulta en una organización y propiedades no uniformes.El uso del proceso de pulvimetalurgia para producir aleaciones de alta temperatura puede resolver los problemas mencionados anteriormente.Debido a las pequeñas partículas de polvo, la velocidad de enfriamiento del polvo, la eliminación de la segregación, la trabajabilidad en caliente mejorada, la aleación de fundición original en la deformación trabajable en caliente de aleaciones de alta temperatura, el límite elástico y las propiedades de fatiga se mejoran, la aleación de alta temperatura en polvo para la producción de aleaciones de mayor resistencia ha producido una nueva forma.

Hora de publicación: 19 de enero de 2024